Методы модификации упрочнения эпоксидной смолы

Dec 30, 2024

Фон Эпоксидная смола является очень важной термореактивной смолой, поскольку в чистой эпоксидной смоле много эпоксидных групп. Следовательно, плотность химической сшивки отвержденной структуры высока, гибкость молекулярной цепи низкая, а внутреннее напряжение велико, в результате чего отвержденный эпоксидной смолой материал становится более хрупким, имеет плохую ударную вязкость и усталостную прочность.Таким образом, применение и разработка эпоксидной смолы в высокотехнологичных областях, где предъявляются требования к долговечности и надежности, ограничены. Поэтому необходимо повышать жесткость и модифицировать эпоксидную смолу, сохраняя при этом ее превосходные свойства. Методы ужесточения модификации1. Эпоксидная смола, упрочненная резиновым эластомером. Резиновые эластомеры являются самыми первыми и наиболее широко используемыми упрочнителями. Резиновые эластомеры, используемые для повышения ударной вязкости эпоксидных смол, обычно представляют собой химически активные жидкие полимеры (RLP), то есть концевые или боковые группы имеют активные функциональные группы (такие как -COOH, -OH, -NH2 и т. д.), которые могут химически реагировать с эпоксидной смолой. группы. Факторы, определяющие упрочняющий эффект каучукового эластомера: а.Растворимость молекул каучука в неотвержденном ЭП. б. Могут ли молекулы каучука осаждаться в процессе отверждения эпоксидного геля и равномерно диспергироваться в кольце с соответствующим размером частиц и идеальной формой. в кислородной смоле. В настоящее время широко используемые каучуки и эластомеры RLP включают нитриловый каучук с концевыми аминными группами (ATBN), нитрильный каучук с концевыми эпоксидными группами (ETBN), нитрильный каучук с концевыми гидроксильными группами (HTBN), нитрильный каучук с концевыми карбоксильными группами (CTBN), полиэфирный серный каучук (PSR). , PUR и силиконовый каучук (SR) и т. д. Среди них CTBN содержит очень полярные нитрильные группы (-CN) и обладает хорошей молекулярной гибкостью. Его усиленная система EP образует микроскопическую структуру фазового разделения «морской остров», которая помогает улучшить ударную вязкость композитных материалов.2. Эпоксидная смола, упрочненная полимером. Используется технология упрочненной эпоксидной смолы с полимерной структурой ядро/оболочка (CSP). Частицы CSP обогащены различными материальными компонентами внутри и снаружи, в результате чего их ядро и оболочка выполняют разные функции. По сравнению с традиционной системой EP/RLP, из-за хорошей флокуляции оболочки CSP, она несовместима с EP после смешивания и может образовывать полную структуру разделения фаз «морской остров» после затвердевания. Контролируя компоненты материала ядра-оболочки и размер частиц, можно значительно улучшить ударную вязкость EP.3. Эпоксидная смола, упрочненная термопластической смолой. Из-за низкой молекулярной массы каучуковых эластомеров их введение в ЭП приведет к снижению прочности, модуля и термостойкости отвержденного изделия. Чтобы решить эти проблемы, исследователи разработали свойства высокой ударной вязкости, высокой прочности и высокой термостойкости. Подход к повышению EP-упрочнения TP может значительно улучшить EP-стойкость. Обычно используемые ТП включают полисульфон (PSF), полиэфирсульфон (PES), полиэфиркетон (PEK), полиэфирэфиркетон (PEEK), полиэфиримид (PEI), полифениленовый эфир (PPO) и т. д. 4. Эпоксидная смола, упрочненная термотропным жидкокристаллическим полимером (TLCP). Термотропный жидкокристаллический полимер (ТЛКП) — разновидность ТП с особыми свойствами. Его молекулярная структура содержит определенное количество гибких сегментов и большое количество мезогенных жестких звеньев (метилстиролы, сложные эфиры, бифенил и т. д.), что демонстрирует высокую прочность и отличные механические свойства, такие как модуль упругости и самоупрочнение, а также лучшую теплостойкость. сопротивление. Жидкокристаллическая эпоксидная смола (LCEP) обладает преимуществами как EP, так и жидкокристаллических материалов, имеет хорошую совместимость с EP и может использоваться для придания жесткости эпоксидной смоле.5. Упрочненная эпоксидная смола с полимерной структурой взаимопроникающей сетки (IPN). IPN не только повышает ударную вязкость и ударную вязкость композитов, но также сохраняет или даже улучшает их прочность на разрыв и термостойкость. Это связано с тем, что в отличие от механических смесей материалы полимерных компонентов в IPN переплетаются и проникают на уровень молекулярных сегментов, демонстрируя таким образом «принудительное включение» и «синергетические эффекты». 6. Упрочненная эпоксидная смола с гиперразветвленным полимером (HBP). Механизм повышения ударной вязкости эпоксидной смолы HBP заключается в сборке функциональных групп во внешнем слое молекул HBP, что снижает степень переплетения молекулярных цепей в системе и снижает кристалличность, тем самым регулируя фазовую структуру EP и улучшая ударную вязкость смоляной системы. . Некоторые ученые синтезировали сверхразветвленный полиуретан (HBPu), используя квазиодностадийный метод, а затем использовали его для упрочнения глицидилового эфира бисфенола А-типа, отверждаемого ангидридом кислоты (DGEBA). Исследования показывают, что после введения HBPu вязкость смолы неотвержденной системы EP значительно снижается; Ударные свойства отвержденного ЭП значительно улучшаются. 7. Эпоксидная смола, упрочненная наночастицами. Наночастицы стали одной из горячих тем в недавних исследованиях материалов из-за их синергетического эффекта как на упрочнение, так и на повышение ударной вязкости полимеров, что объясняется такими свойствами, как поверхностные эффекты наночастиц и квантово-размерные эффекты. Среди них широкое распространение получили неорганические наполнители из-за их низкой стоимости, низкого теплового расширения и усадки, а также высокого модуля упругости и ударной вязкости получаемых композиционных материалов. Например: Нано-цирконий (ZrO2) и т. д. Углеродные наноматериалы, включая УНТ и графен (GE), имеют более высокое соотношение площади поверхности к объему благодаря своей уникальной одно- и двумерной структуре, что делает их более благоприятными для улучшения механических, электрических, тепловых и барьерных свойств полимерной матрицы. . Свойства в настоящее время являются горячей темой исследований в области модификации материалов. Из-за низкой энергии активации поверхности углеродных наноматериалов их совместимость с EP не идеальна, поэтому исследователи модифицировали углеродные наноматериалы для использования. Органические наноэластомеры, такие как карбоксилнитриловые эластомеры, бутилбутиленовые эластомеры и т. д., помимо характеристик наноматериалов, также обладают прочностью эластомеров и хорошей совместимостью с EP. Они представляют собой разновидность эластомера с широкими перспективами развития. 8. Эпоксидная смола, закаленная ионной жидкостью. Ионные жидкости представляют собой расплавленные соли, состоящие из неорганических анионов и органических катионов. Они являются жидкими при комнатной температуре или около нее. Они признаны «зелеными материалами» из-за своей энергонезависимости. Ионные жидкости обладают «конструируемостью» и используются в качестве пластификаторов, смазок, зародышеобразователей и антистатиков для полимеров.Некоторые ученые использовали бутан-ионные жидкости для легирования GE-модифицированных EP-композитов, и их свойства на растяжение и изгиб также были значительно улучшены. 9. Композитная упрочненная эпоксидная смола. С развитием технологий исследователи поняли, что использование двух упрочнителей в сочетании дает лучший эффект, чем использование одного упрочнителя. Композиты ЭП/(ГЭ/КГ–ГЭ)/МУНТ-ОН были получены путем добавления к ЭП ГЭ и гидроксилированных многостенных УНТ (МУНТ-ОН). Результаты показывают, что GE/KH–GE и MWCNTs-OH оказывают синергетическое упрочняющее воздействие на EP, не влияя на механические свойства EP. 10. Отвердитель для гибких сегментов повышает жесткость эпоксидной смолы.Методы модификации EP, основанные на физических или химических принципах, имеют такие недостатки, как сложные и длительные технологические маршруты. При использовании макромолекулярных отвердителей, содержащих гибкие сегменты, после отверждения EP гибкие сегменты естественным образом связываются с системой смолы. В трехмерной сшитой сети, с одной стороны, улучшается гибкость молекул и способствует пластической деформации структуры смолы. С другой стороны, гибкие сегменты также создают микроскопические структуры разделения фаз в системе смолы, которые могут снизить концентрацию напряжений. Таким образом, отвердители для гибких сегментов могут значительно улучшить ударную вязкость EP без увеличения сложности процесса. По сравнению с традиционными жесткими ароматическими аминными отвердителями, после отверждения EP ароматическими аминными отвердителями (RAn), содержащими гибкие группы, такие как эфирные связи (-O-) и насыщенные алкановые цепи [-(CH2)n-], система смолы имеет лучше. Прочностные и ударные свойства были в определенной степени улучшены. Перспективы Благодаря глубокому пониманию механизма закалки и на основе постоянно совершенствующейся технологии генома материала, на основе традиционной закалки и армирования, можно дополнительно усовершенствовать новые методы/процессы закалки и разработку новых многофункциональных упрочняющих агентов. Тепловые свойства и наделены такими свойствами, как теплопроводность, электропроводность, поглощение волн, электромагнитное экранирование, демпфирование и поглощение ударов.

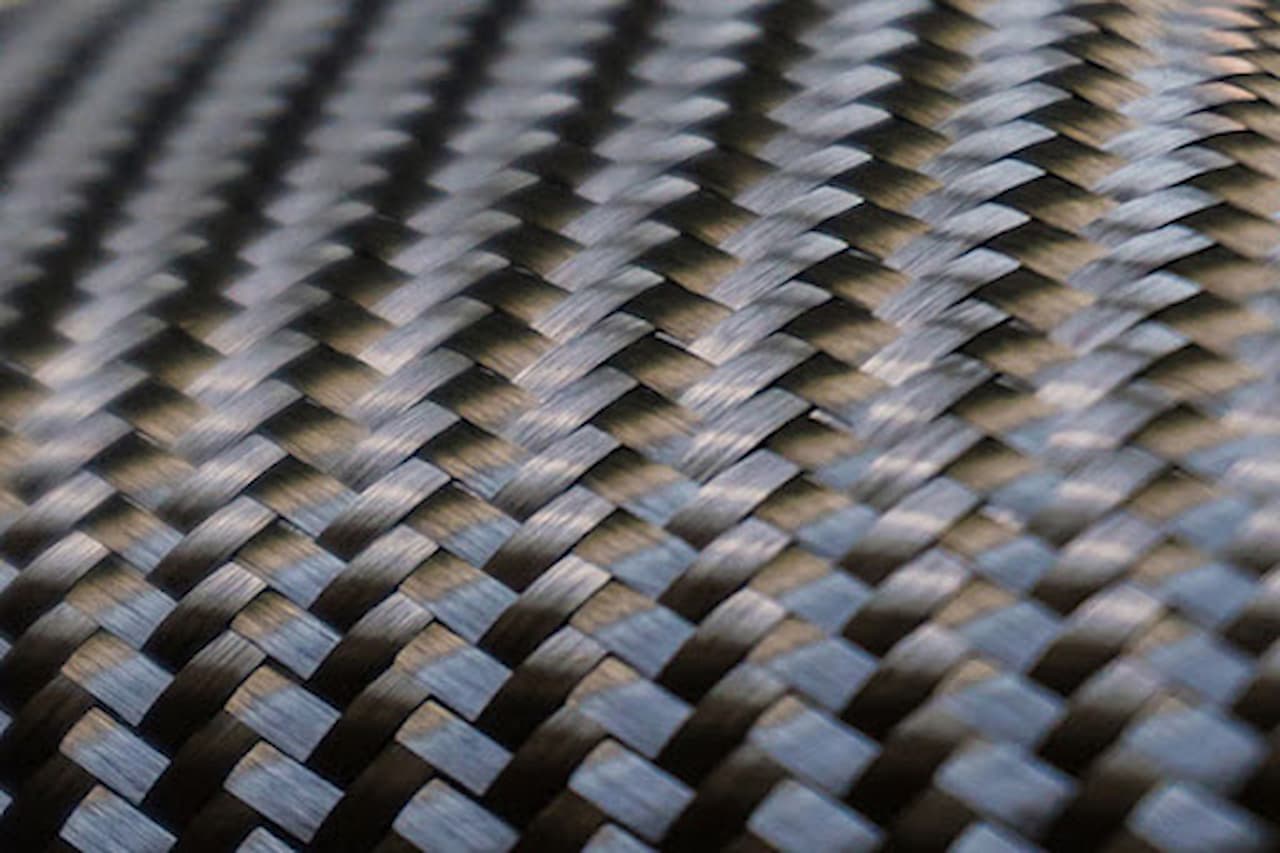

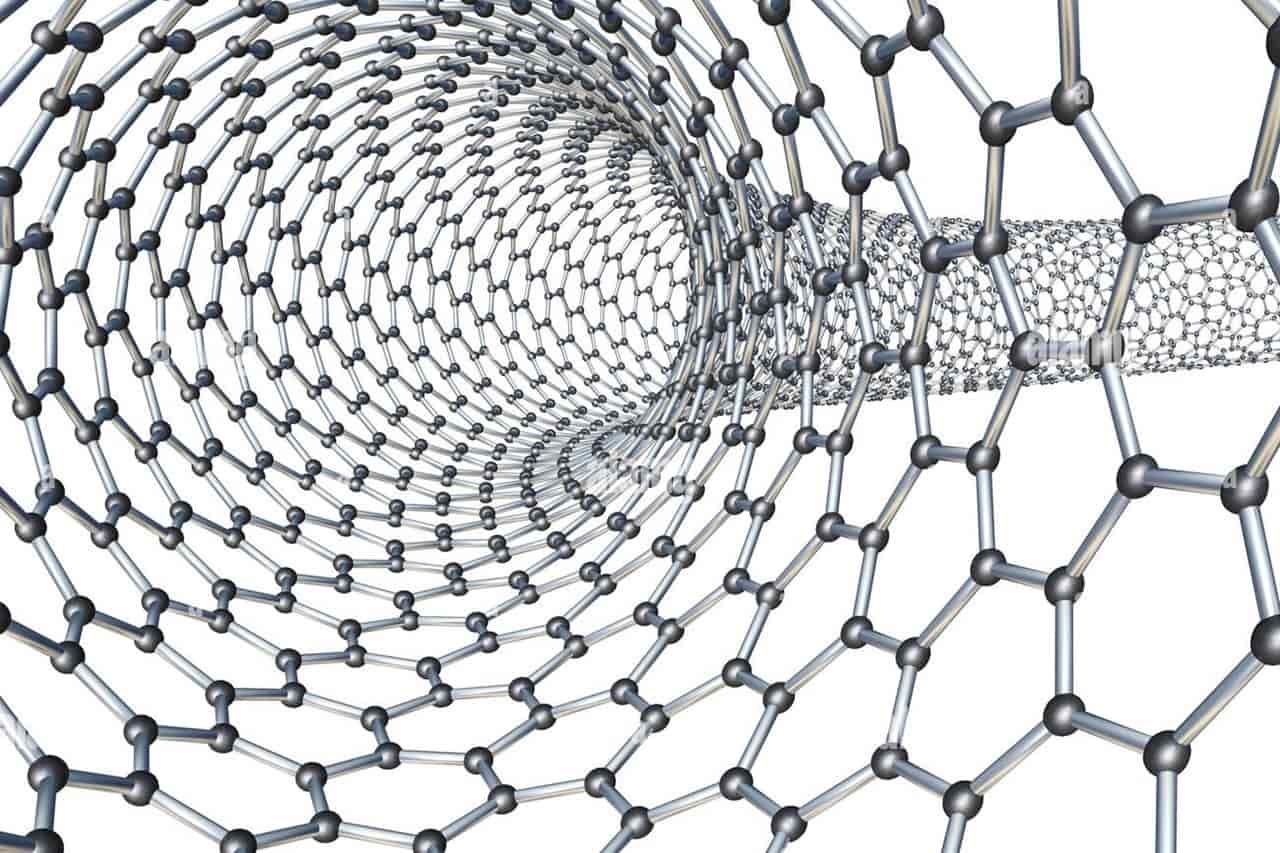

Читать далее