Эпоксидный проводящий клей

Jun 06, 2024

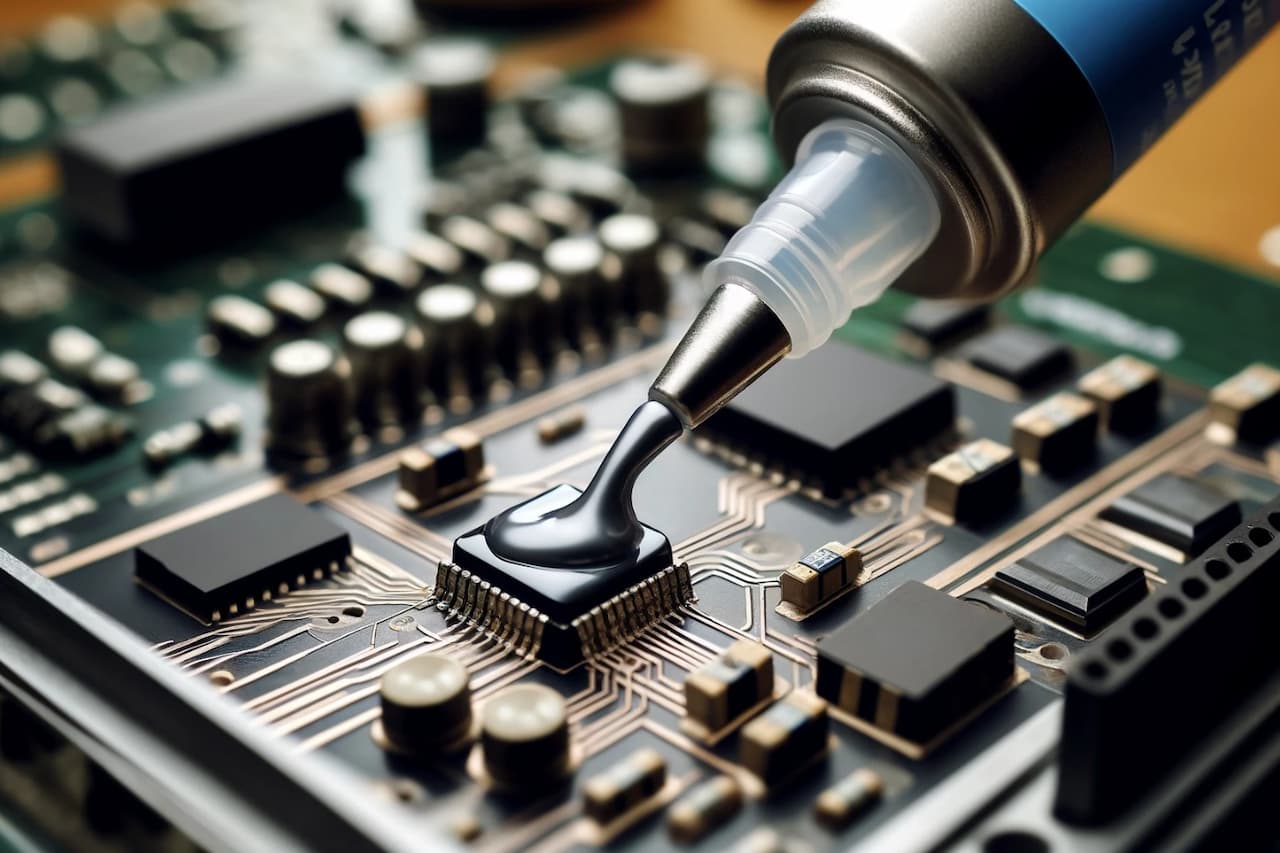

Мы все знаем, что отдельный эпоксидная смола не является проводящим, как сделать его обладающим проводящими свойствами, мы все знаем, что для проведения электричества нужна проводящая среда, по той же причине эпоксидный проводящий клей, в клее заполнены случайно распределенные частицы металла или проводящего углерода и другие проводящие среды, так что эпоксидная смола с проводящими свойствами. Виды проводящего клеяВообще говоря, проводящий клей состоит из двух частей: матрицы и проводящего наполнителя:1. Обычно используемая матрица включает эпоксидную смолу, силиконовую смолу, полиимидную смолу, фенольную смолу, полиуретан, акриловую смолу и так далее. По сравнению с другими смолами эпоксидная смола обладает преимуществами хорошей стабильности, коррозионной стойкости, низкой усадки, высокой прочности склеивания, поверхности склеивания и хорошей технологичности, поэтому эпоксидная смола в настоящее время является наиболее исследованным и широко используемым матричным материалом.2. проводящий наполнитель обычно углерод, металл, оксид металла трех категорий. Проводящий клей требует, чтобы сами проводящие частицы имели хорошие проводящие свойства, размер частиц должен быть в соответствующем диапазоне, их можно добавлять в проводящую клеевую матрицу для образования проводящего пути. Проводящим наполнителем может быть золото, серебро, медь, алюминий, цинк, железо, никелевый порошок и графит, а также некоторые проводящие соединения. В настоящее время в реальном производстве наибольшее распространение получил серебряный порошок. Роль проводящего клеяПроводящий клей на основе эпоксидной смолы относится к экологически чистым сварочным материалам. При нормальных обстоятельствах эпоксидная смола не является проводящей, но если сочетать проводящую серебряную пасту и эпоксидную смолу, их смесь может проводить электричество. Обычно серебряная паста является наиболее распространенным проводящим наполнителем, но также можно использовать такие материалы, как золото, никель, медь и углерод.Еще одним преимуществом эпоксидных смол является то, что они теплопроводны, а это значит, что они могут охлаждать электронные компоненты. В настоящее время многие электронные компоненты имеют тенденцию быть миниатюрными, легкими, высокоинтегрированными, трудно использовать большое количество свариваемых материалов, если с помощью проводящего клея можно избежать неблагоприятных последствий сварки. Характеристики проводящего клея на основе эпоксидной смолыИмеет превосходную адгезионную прочность. Со всеми типами оснований можно добиться хорошей адгезии;Дизайн рецептуры богат. Используя различные отвердители, можно приготовить однокомпонентный или многокомпонентный клей.Отверждение при комнатной температуре, отверждение при средней температуре и отверждение при высокой температуре.Хорошая термостойкость;Низкая усадка при отверждении и стабильные свойства;Хорошая химическая стойкость. Основное применение проводящего клея из эпоксидной смолыВместо припоя для электронных компонентов и печатных плат используется стекло, керамическое соединение, такое как различная бытовая электроника, коммуникационное оборудование, автомобильные детали, промышленное оборудование, медицинское оборудование, для решения проблемы электромагнитной совместимости (ЭМС) и так далее.Электронная упаковка: например, ЖК-дисплей, светодиод, встроенные чипы, компоненты печатной платы, керамические конденсаторы и другие электронные компоненты и компоненты упаковки.Соединение фотоэлектрических панелей: для уменьшения количества дефектов элемента из-за припоя, снижения затрат и увеличения коэффициента фотоэлектрического преобразования.Используется в качестве конструкционного клея для склеивания: соединение металл-металл, соединение выводов компонентов, соединение клемм аккумулятора. Нанкин Йолатеч обеспечивает все виды высокой чистоты и эпоксидные смолы с низким содержанием хлора, включая Эпоксидная смола с бисфенолом А, Эпоксидная смола с бисфенолом F, Фенольная эпоксидная смола, бромированная эпоксидная смола, фенольная эпоксидная смола, модифицированная DOPO, эпоксидная смола, модифицированная MDI, эпоксидная смола DCPD, многофункциональная эпоксидная смола, кристаллическая эпоксидная смола, эпоксидная смола HBPA и так далее. И мы также могли бы предоставить все виды отвердители или отвердители и разбавители. Мы будем к вашим услугам 24 часа в сутки. Пожалуйста, свяжитесь с нами свободно.

Читать далее